ISO 9001導入のコツ:規格解読と実務適用のポイント

ISO9001は、品質管理システムの国際規格として、企業の……

ISO 9001では、品質マネジメントシステム(QMS)の構築において「プロセスアプローチ」の採用が求められています。大まかな表現で説明すると、組織の業務をプロセス単位で捉え、各プロセスの役割、連携、管理、改善を実現する考え方です。なお、ISO9001:2015は業務フローという形式に固執せず、必要な文書化された情報の維持を求めるため、業務フローの定義自体は組織の実情に応じた表現方法で可能となっています。

本記事では、ISOのプロセスアプローチに基づく業務フローの作成方法と、必要に応じたツール(例:スイムレーン図やQC工程図)の活用方法について解説します。

業務フローの作成は、組織全体の流れと各プロセスの具体的な手順を整理することが求められます。ただし、ISOでは必ずしも図式の形での文書化が義務付けられているわけではなく、実際の運用や慣習に合わせた情報管理が許容されています。ここでは、全体像と内部手順を整理するための3段階の手順をご紹介します。

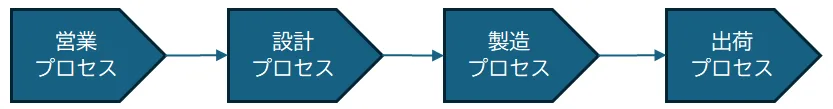

まず、組織全体の業務を大まかなプロセスに分解し、それぞれの目的や役割、連携関係を明確にします。たとえば、以下のプロセスが考えられます。

この段階は、いわば高レベルの「プロセスマップ」として機能し、組織全体の流れを俯瞰するための基盤となります。

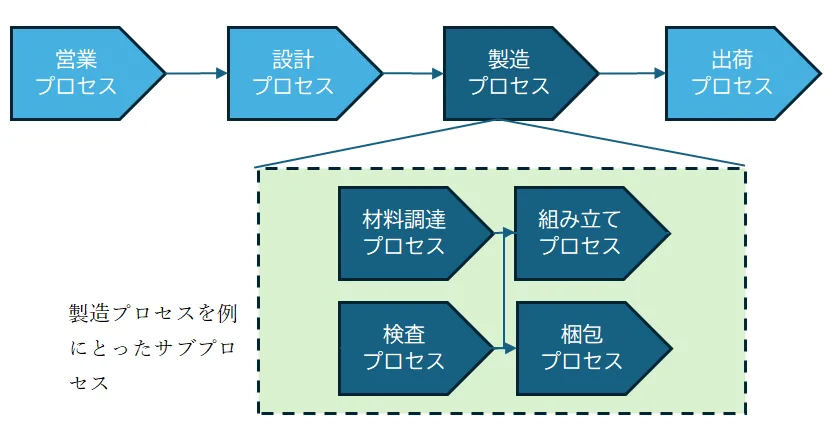

次に、定義した各プロセスをより具体的なサブプロセスに分解し、内部で実施される作業内容、判断基準、担当者の役割など「内部手順」を詳細に整理します。

たとえば「製造プロセス」では、以下のサブプロセスが考えられます。

ポイント

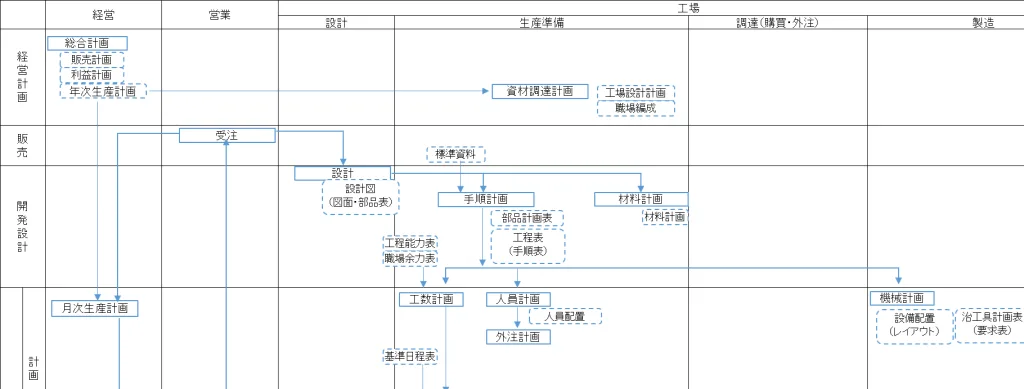

最後に、(2)で整理した各プロセスやサブプロセス(内部手順)の情報を基に、組織全体の業務の流れや各プロセスの詳細な作業手順を視覚的に表現する文書を作成します。

ここで作成する業務フロー図は、以下の役割を果たします。

また、ISO 9001の要求事項(例:8.5「製造やサービス提供の管理」)に基づき、以下の管理ポイントも業務フローに組み込むとよいでしょう。

これらのポイントを明示することで、業務フローはISOの要求事項を十分に満たす文書となります。

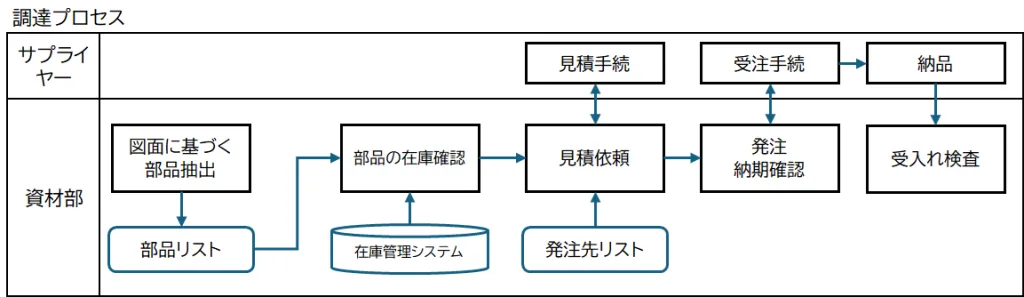

業務フローは、組織全体のプロセス連携と、各プロセス内の具体的な手順を統合して示すツールです。従来は、全体像を示すプロセスマップと、現場の詳細手順図を別々に作成するケースが一般的でした。しかし、スイムレーン図のような統合的手法を用いれば、部署間の連携(プロセスマップ的視点)と各プロセス内の詳細手順(業務フロー的視点)の双方を一つの文書で表現可能です。

この統合的アプローチのメリットは以下の通りです。

また、製造業などでは、業務フローと併せてQC工程図(品質管理工程図)を作成することで、品質管理の視点をさらに強化できます。

プロセスアプローチを採用することで、各プロセス単位での管理と改善が可能となり、以下の効果が期待されます。

ISOのプロセスアプローチに基づいた業務フローの作成は、業務全体の可視化、管理の効率化、そして品質向上を実現する有効な手法です。

特に、スイムレーン図形式の業務フローは、部署間の連携(プロセスマップ的要素)と各プロセス内の詳細手順(業務フロー的要素)の両面を統合できるため、単独でISOの要求事項を満たす文書となる可能性があります。また、ISO9001:2015が求めるのは「必要な文書化された情報の維持」であり、業務フローの定義は組織ごとに柔軟に運用して構いません。製造業などでは、QC工程図と併用することで、より効果的な品質管理が実現できます。

業務の効率化と品質向上を目指す企業は、従来の手法に加え、こうした統合的な業務フロー作成方法を積極的に検討することで、ISOのプロセスアプローチをより実践的かつ効果的に運用できるでしょう。

このように、全体の流れと現場レベルの詳細をバランスよく統合した文書作成は、ISOシステム構築における柔軟性を活かした効果的なアプローチとなります。